3D Druck Konstruktionsleitfaden

Bei der Herstellung von Bauteilen durch additive Fertigung mittels FDM-Technologie kann das Ergebnis durch zielgerichtete Konstruktion deutlich optimiert werden. Der Konstrukteur muss sich zunächst von den bisherigen Konstruktionsvorgaben befreien. Verrundete Bauteilkanten kosten beispielsweise nicht wie in der subtraktiven Fertigung (Drehen, Fräsen ...) extra, sondern sparen von vornherein Material und damit Zeit und Kosten. Dem Drucker ist in den meisten Fällen egal, ob er eine gerade Linie oder eine Kurve druckt.

Der folgende Leitfaden soll dabei helfen, bei der Konstruktion von Bauteilen die wichtigsten Grundregeln zu beachten, sodass am Ende ein Bauteil entsteht, welches sowohl von seinen Eigenschaften als auch von den Herstellungskosten einen Vorteil bringt.

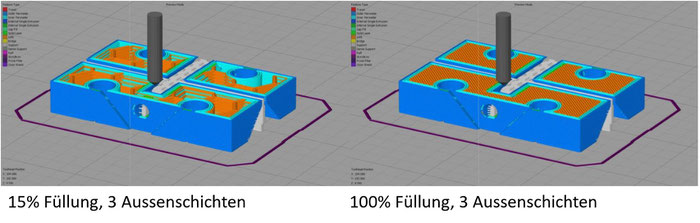

Volumen und Füllung

Soll das Modell später massiv gedruckt werden oder mit einer Wabenstruktur im inneren?

- Für massiven Druck muss auf die Wandstärken geachtet werden, da sonst viel Material verschwendet wird

- Bauteil mit Wabenstruktur im inneren haben zum Teil bessere Festigkeiten, wenn die Geometrie es räumlich zulässt

- Spannungen können in die Randbereiche gelegt werden, Anzahl der massiven Aussenschichten kann beim Drucken eingestellt werden

- Verschiedene Wabenformen verfügbar, Standard bei B&M Maschinenbau ist Honeycomb mit 15% Füllung

Oberflächenqualität

Handelt es sich um ein Ansichtsexemplar oder muss das Teil nur eine Funktion im Hintergrund erfüllen? Gibt es Flächen die besonders wichtig sind?

- Die Oberflächenqualität wird im Wesentlichen durch die beim Drucken verwendete Schichtstärke bestimmt

- Dünne Schichten (0,1mm-0,25mm) führen in der Regel zu einem optisch besseren Ergebnis und lassen auch die Abbildung von kleineren Details zu

- Dickere Schichten (bis 0,6mm möglich) reduzieren die Druckzeit erheblich und reduzieren die Chancen auf Fehlstellen im Bauteil

- Direkt auf dem Druckbett entsteht eine saubere Fläche, wenn das Teil mit einer Seite möglichst vollflächig aufliegen kann

- Flächen die frei in der Luft hängen müssen von unten gestützt oder als Brücke gebaut werden. Dies führt zu grundsätzlich zu schlechteren Oberflächen an den Unterseiten von Überhängen => Überhänge möglichst vermeiden!

Schrägen, Fasen und Verrundungen

Fasen und Verrundungen können Spannungen in Bauteilen reduzieren und sind oft optisch Notwendig. Dem Drucker ist es grundsätzlich egal, ob er gerade oder auf einer gekrümmten Bahn fährt, jedoch können einige Fälle Schwierigkeiten bereiten.

- Verrundungen in der horizontalen Ebene lassen sich immer gut herstellen und werden sauber umgesetzt

- Rundungen in der Vertikalen benötigen zum Teil Stützmaterial, um sauber gefertigt zu werden (vertikale Verrundungen an der Auflagefläche des Druckteils am besten weglassen)

- Schrägen in der Vertikalen können bis 45° problemlos gedruckt werden. Spätestens ab 50° ist der Überhang so stark, dass Stützen erforderlich werden. Bei der Konstruktion darauf achten und möglichst Winkel steiler als 45° verwenden

Bohrungen und Gewinde

Das Einbringen von genauen Bohrungen (Lochkreise, Bohrmuster) und teilweise sogar von Gewindebohrungen ist ein weiterer Vorteil des 3D Drucks. Durch geeignete Auslegung des Druckteils können mit minimaler Nacharbeit sehr gute Ergebnisse erzielt werden

- Bohrungen in der Vertikalen werden in der Regel ab einem Durchmesser von 2mm sehr genau gedruckt

- Für Passungen den Durchmesser wenige 10tel kleiner konstruieren und später aufbohren/reiben

- Für Gewinde entweder Kernlochdurchmesser konstruieren und dann ein Gewinde schneiden oder die Bohrung etwas kleiner Konstruieren und dann durch eindrehen einer Schraube das Gewinde Formen (für leichte Belastungen oder Verstellschrauben, i.d.R. selbstsichernd)

- Für stark beanspruchte Gewinde bietet es sich an einen geeigneten 6-Kant zu integrieren und dann eine handelsübliche Mutter einzupressen. Alternativ gibt es auch Muttern die mit Hitze eingeschmolzen werden

- Horizontale Bohrungen werden immer etwas oval und nicht so perfekt in der Oberfläche. Hier ist ein späteres Aufbohren so gut wie unumgänglich

Wandstärken

Wie bereits oben erwähnt, spielen Wandungen nur eine Rolle, wenn Teile massiv bzw. teilweise massive gedruckt werden. In den massiven Bereichen lässt sich die Druckzeit durch die Wahl einer geeigneten Wandstärke deutlich verringern und das Druckergebnis dabei verbessern.

- Der Drucker druckt von der Breite immer im Bereich von ±20-30% um den Düsendurchmesser

- Die filigransten Details sollten daher nicht kleiner als der Düsendurchmesser sein

- Wandstärken sollten möglichst vielfache des Düsendurchmessers sein (z.B. 0,6mm Düse è 0,6mm, 1,2mm, 1,8mm Wandstärke optimal herstellbar)

- Liegt die Wandstärke zufällig genau zwischen den vielfachen der standard Druckbreite, wird der Innenraum mit einer Füllung versehen. Dies kann zu heftigen Vibrationen und verlängerten Druckzeiten führen

- In der Regel sollten für ein stabiles Bauteil außen min. 2 Schichten Material vorgesehen werden (min. 1,2mm bei 0,6mm Düse)

- Einschichtiger Druck ist in Sonderfällen möglich

- Standard Druckbreiten bei B&M Maschinenbau : 0,4mm, 0,6mm, 0,95mm

Innenliegende Kanäle

Die Möglichkeit innenliegende Kanäle zu Drucken kann den Fertigungsaufwand von Bauteilen deutlich reduzieren und eröffnet völlig neue Funktionen. Auch eine Reduzierung der Bauteilgröße ist realisierbar, wenn die Kanäle entsprechend gestaltet werden

- Idealer Kanalquerschnitt für horizontale Kanäle ist die Tropfenform

- Runde Kanäle werden auf der Oberseite ggf. nicht dicht

- Für dichte und druckbeständige Kanäle auf ausreichende Wandstärke achten

- Vertikale Kanäle können wie Bohrungen rund ausgeführt werden

Verzug

Auch beim 3D Druck gibt es einen klaren Unterschied zwischen dem perfekten Modell im CAD-System und dem späteren Fertigteil. Imperfektionen und Verzug lassen sich in der realen Welt so gut wie nie vermeiden. Damit das Ergebnis trotzdem seinen Zweck optimal erfüllt kann das Modell entsprechend ausgelegt werden

- Verzug entsteht am meisten in den untersten Lagen (wenn das Bauteil selbst noch keine Stabilität besitzt)

- Flächig kleine Teile neigen weniger zum Verzug als Teile die eine große Grundfläche haben

- Eine Pyramide würde sich trotz großer Grundfläche deutlich weniger verziehen als ein Würfel mit der gleichen Grundfläche. Der Verzug entsteht durch die abkühlungsbedingte Schrumpfung in den Frisch aufgebrachten Lagen. Wird das Bauteil nach oben dünner, haben diese Lagen wenig Kraft das darunterliegende Bauteil zu verziehen